-

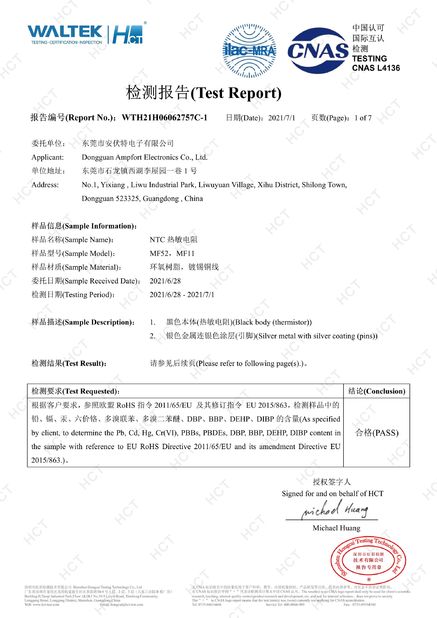

Standard: RoHSNumer: WTH21H06062757C-1Data wydania: 2020-10-22Data wygaśnięcia: 2025-10-22

-

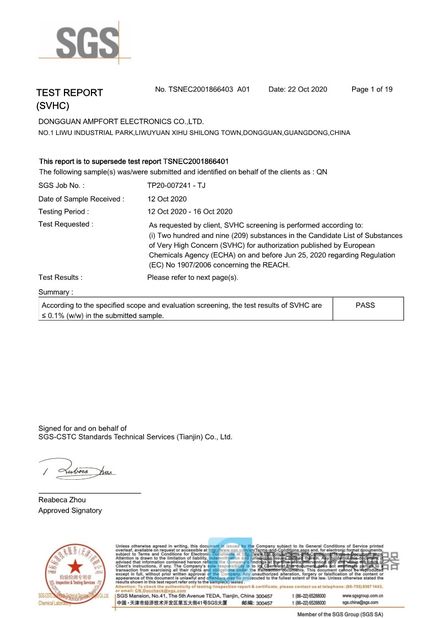

Standard: REACHNumer: TSNEC2001866403 A01Data wydania: 2020-10-22Data wygaśnięcia: 2025-10-22

-

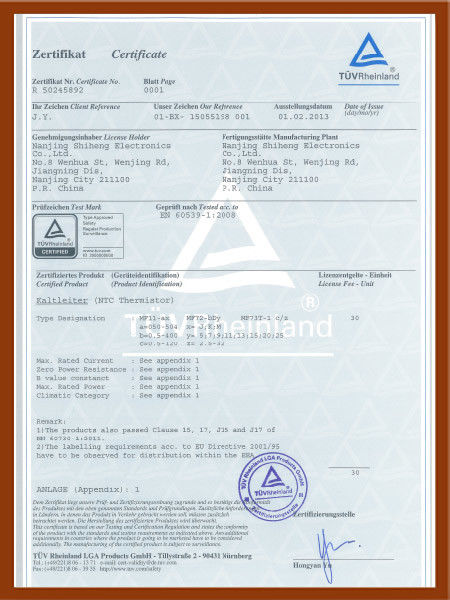

Standard: TUVNumer: R50245892Data wydania: 2013-05-02Data wygaśnięcia: 2035-05-01

-

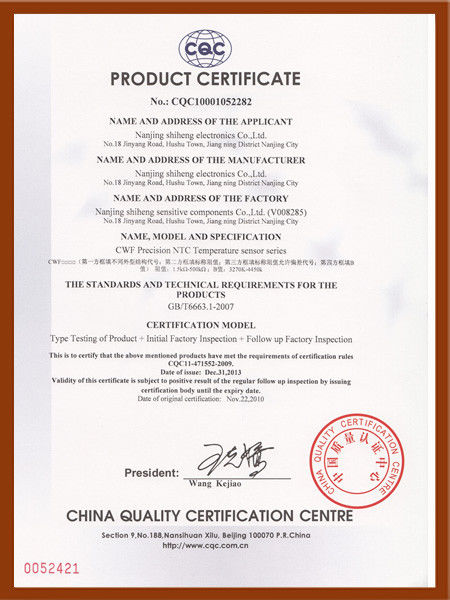

Standard: CQCNumer: CQC10001052282Data wydania: 2013-12-31Data wygaśnięcia: 2035-06-29

-

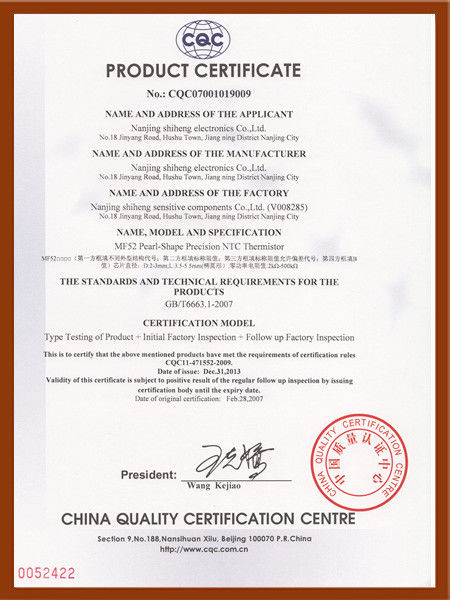

Standard: CQCNumer: CQC07001019009Data wydania: 2013-12-31Data wygaśnięcia: 2035-06-29

-

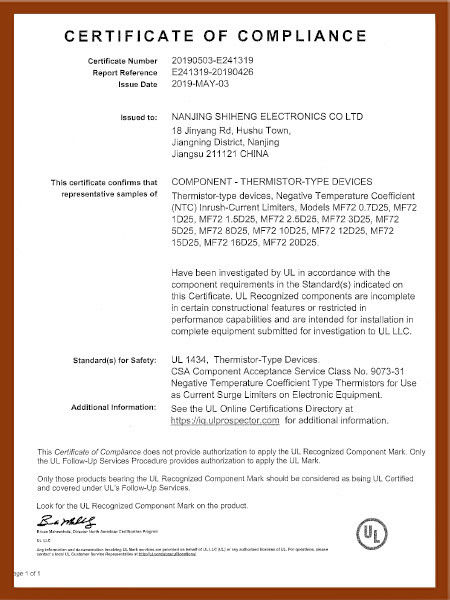

Standard: ULNumer: E241319Data wydania: 2019-05-03Data wygaśnięcia: 2035-08-02

-

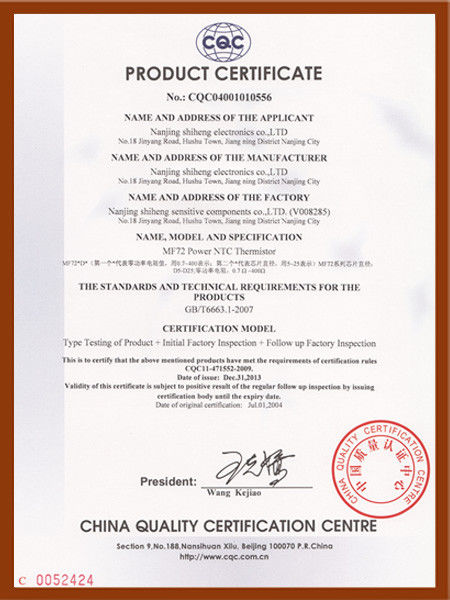

Standard: CQCNumer: CQC04001010556Data wydania: 2013-12-31Data wygaśnięcia: 2035-09-26

-

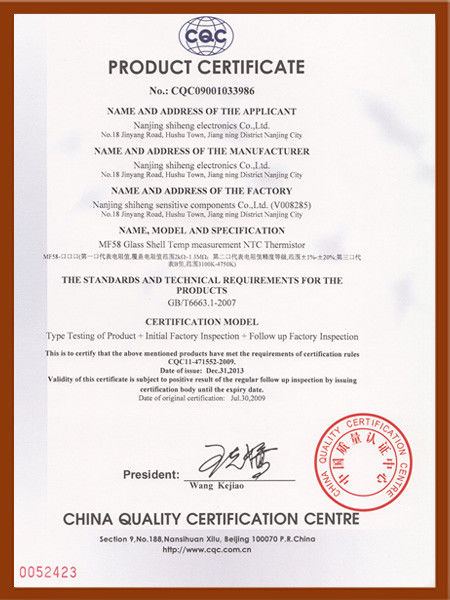

Standard: CQCNumer: CQC09001033986Data wydania: 2013-12-31Data wygaśnięcia: 2035-09-26

-

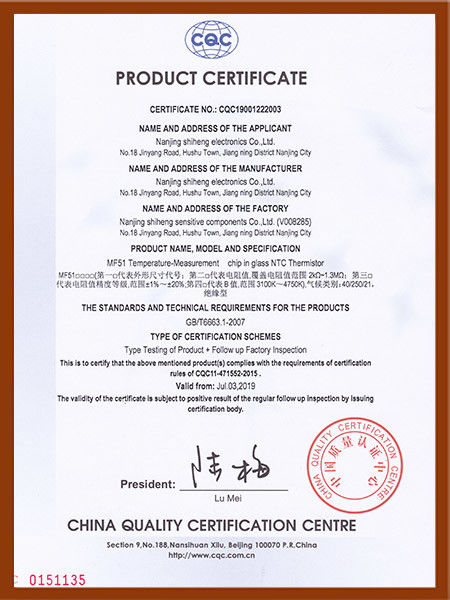

Standard: CQCNumer: CQC19001222003Data wydania: 2013-12-31Data wygaśnięcia: 2035-09-26

-

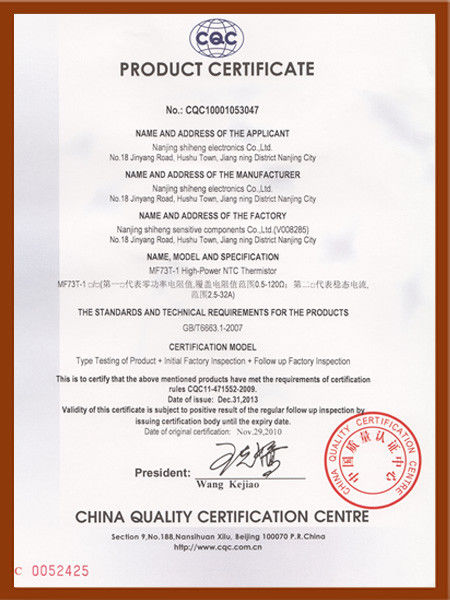

Standard: CQCNumer: CQC10001053047Data wydania: 2013-12-31Data wygaśnięcia: 2035-09-26

-

Standard: CQCNumer: CQC13001089724Data wydania: 2013-12-31Data wygaśnięcia: 2035-09-26

-

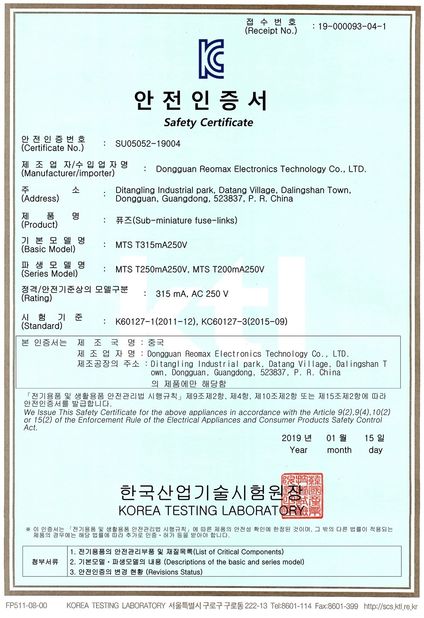

Standard: KC KTLNumer: SU05052-19004Data wydania: 2019-01-15Data wygaśnięcia: 2036-01-14

-

Standard: VDENumer: 40050560Data wydania: 2019-08-15Data wygaśnięcia: 2036-08-14

-

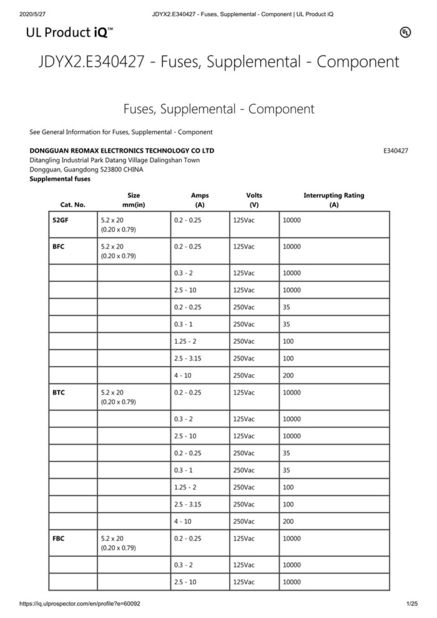

Standard: ULNumer: E340427Data wydania: 2020-05-26Data wygaśnięcia: 2038-05-25

-

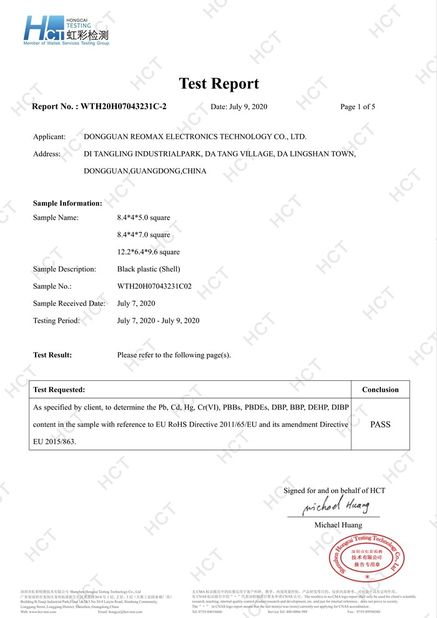

Standard: ROHS 2.0Numer: WTH20H07043231C-2Data wydania: 2020-07-09Data wygaśnięcia: 2025-07-08

-

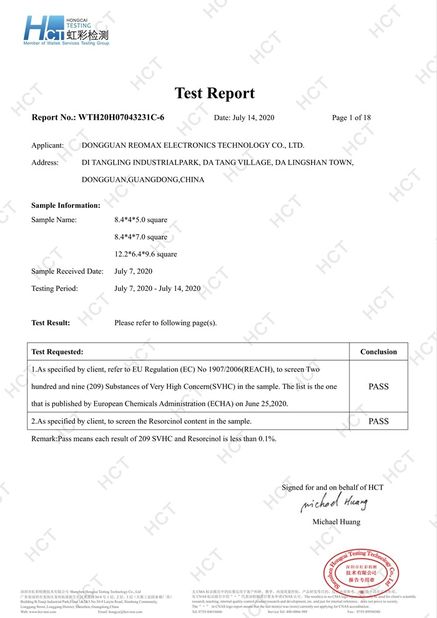

Standard: REACH 210Numer: WTH20H07043231C-6Data wydania: 2020-07-14Data wygaśnięcia: 2025-07-13

Materiałami wyjściowymi do produkcji termistorów NTC są różne tlenki metali, takie jak mangan, żelazo, kobalt, nikiel, miedź i cynk, do których można dodać chemicznie stabilizujące tlenki, aby uzyskać lepszą odtwarzalność i stabilność NTC termistor cechy.

![]()

Tlenki są mielone na sproszkowaną masę, mieszane z plastikowym spoiwem, a następnie prasowane do pożądanego kształtu.Półfabrykaty są następnie spiekane w wysokich temperaturach (od 1000 °C do 1400 °C) w celu wytworzenia polikrystalicznegotermistorciało.Dyski styka się poprzez wypiekanie srebrnej pasty na płaskich powierzchniach.W zależności od zastosowania termistory wyposażone są w wyprowadzenia lub złącza wtykowe, powlekane lub dodatkowo osadzone w różnego rodzaju obudowach.Wreszcietermistory poddawane są specjalnemu procesowi starzenia w celu zapewnienia wysokiej stabilności wartości elektrycznych.

Główny proces produkcyjny do pomiaru temperatury Leaded NTC termistor wygląda następująco:

![]()

Nadchodząca Inspekcja

Wszystkie surowce, po otrzymaniu, są sprawdzane w celu sprawdzenia, czy ich właściwości fizyczne i elektryczne są akceptowalne.Unikalny numer identyfikacyjny jest przypisywany i używany do śledzenia partii.

Mieszanka surowców

Produkcja termistorów NTC rozpoczyna się od precyzyjnego zmieszania surowców w organiczny roztwór spoiwa.Surowcami tymi są sproszkowane tlenki metali przejściowych, takich jak tlenki manganu, niklu, kobaltu i miedzi.Do mieszanki dodaje się również inne środki stabilizujące.Tlenki i spoiwa są łączone przy użyciu techniki mokrej zwanej mieleniem kulowym.Podczas procesu mielenia kulowego materiały są mieszane, a wielkość cząstek proszków tlenkowych zmniejsza się.Gotowa jednorodna mieszanka ma konsystencję gęstej zawiesiny.Dokładny skład różnych tlenków metali i środków stabilizujących określa charakterystykę odpornościowo-temperaturową i oporność wypalanego elementu ceramicznego.

![]()

Obsada taśmy

„Zawiesina” jest rozprowadzana na ruchomym arkuszu nośnym z tworzywa sztucznego przy użyciu techniki rakla.Dokładna grubość materiału jest kontrolowana przez regulację wysokości rakla nad plastikowym arkuszem nośnym, prędkość arkusza nośnego i przez regulację lepkości zawiesiny.Materiał odlewany jest suszony, gdy przechodzi przez długi piec tunelowy w podwyższonych temperaturach na płaskiej taśmie odlewniczej.Powstała „zielona” taśma jest plastyczna i łatwa do formowania.Taśma jest następnie poddawana kontroli jakości i analizie.Ta taśma termistorowa jest odlewana w szerokim zakresie grubości, od zaledwie 0,001 cala do ponad 0,100 cala, w zależności od specyfikacji konkretnego komponentu.

Formacja opłatków

Odlana taśma jest teraz gotowa do uformowania wafelków.Gdy potrzebny jest cienki materiał, taśmę po prostu tnie się na małe kwadraty.W przypadku grubszych wafli taśmę tnie się na kwadraty, które następnie układa się jeden na drugim.Te ułożone w stos wafle są następnie laminowane razem.Dzięki temu możemy produkować wafle o praktycznie dowolnej wymaganej grubości.Wafle przechodzą następnie dodatkowe testy jakości, aby zapewnić wysoką jednorodność i jakość.Następnie wafle poddawane są cyklowi wypalania spoiwa.Proces ten usuwa z wafla większość spoiw organicznych.Precyzyjna kontrola czasu/temperatury jest utrzymywana podczas cyklu wypalania spoiwa, aby zapobiec niekorzystnym naprężeniom fizycznym płytek termistora.

Spiek

Wafle są podgrzewane do bardzo wysokich temperatur w atmosferze utleniającej.W tych wysokich temperaturach tlenki reagują ze sobą i stapiają się, tworząc ceramiczną matrycę spinelową.Podczas procesu spiekania materiał zagęszcza się do określonego stopnia, a granice ziaren ceramiki mogą rosnąć.W procesie spiekania utrzymywany jest dokładny profil temperatury, aby uniknąć pękania wafli i zapewnić produkcję gotowej ceramiki zdolnej do wytwarzania elementów o jednolitych właściwościach elektrycznych.Po spiekaniu wafle są ponownie poddawane kontroli jakości, a ich właściwości elektryczne i fizyczne są dokumentowane.

Elektroda

Kontakt omowy z płytką ceramiczną uzyskuje się przy użyciu grubowarstwowego materiału elektrody.Materiałem jest zazwyczaj srebro, pallad-srebro, złoto lub platyna, w zależności od zastosowania.Materiał elektrody składa się z mieszaniny metalu, szkła i różnych rozpuszczalników i jest nakładany na dwie przeciwległe powierzchnie płytki lub chipa za pomocą sitodruku, natryskiwania lub szczotkowania.Materiał elektrody jest wypalany na ceramice w piecu z taśmą grubowarstwową, a pomiędzy ceramiką a elektrodą tworzy się połączenie elektryczne i mechaniczne wiązanie.Metalizowane wafle są następnie sprawdzane, a ich atrybuty dokumentowane.Precyzyjne kontrole podczas procesu elektrodowego zapewniają, że komponenty wytworzone z wafli będą miały wyjątkową długoterminową niezawodność.

![]()

Kostka do gry

Elektrodowane płytki termistorowe są krojone w kostkę na małe wióry za pomocą szybkich półprzewodnikowych pił do cięcia w kostkę.Piły wykorzystują tarcze diamentowe i są w stanie wyprodukować duże ilości niezwykle jednorodnej matrycy.Powstałe chipy termistora mogą mieć od 0,010 cala kwadratowego do ponad 1000 cali kwadratowych.Różnice w wielkości chipów w grupie pokrojonych w kostkę chipów termistorowych są praktycznie niezmierzone.Typowa płytka termistorowa może dostarczyć tysiące chipów termistorowych.Po pokrojeniu w kostkę wióry są czyszczone i sprawdzane pod kątem właściwości wymiarowych i elektrycznych.Inspekcja elektryczna obejmuje weryfikację nominalnej wartości rezystancji, charakterystyki rezystancyjno-temperaturowej, wydajności produkcji oraz określenie akceptowalności partii dla konkretnego zastosowania.Charakterystyki rezystancyjne i rezystancyjno-temperaturowe są mierzone za pomocą precyzyjnych łaźni temperaturowych kontrolowanych z dokładnością do 0,001° Celsjusza.Cały sprzęt testowy AMPFORT jest regularnie kalibrowany i jest zgodny z NIST. Ponadto Littelfuse utrzymuje podstawowe standardy temperatury i odporności.

Test odporności

Wszystkie termistory są testowane pod kątem odpowiedniej wartości rezystancji, zwykle 25°C.Chipy są zwykle testowane automatycznie, ale mogą być również testowane ręcznie, w zależności od wyprodukowanej ilości i specyfikacji.Automatyczne podajniki wiórów są połączone ze sprzętem do testowania odporności i komputerami, które są zaprogramowane przez operatora do umieszczania wiórów w różnych pojemnikach w zależności od ich wartości odporności.Każdy automatyczny podajnik wiórów jest w stanie przetestować do 9000 części na godzinę z wyjątkową dokładnością.Oprócz sortowników wiórów firma Littelfuse dysponuje kilkoma automatycznymi urządzeniami do obsługi komponentów ołowiowych, które są w stanie sortować gotowe termistory do jedenastu pojemników.Automatyczne sortowniki zapewniają wyższą jakość produktu, a także skrócony czas realizacji i niższe koszty.

Mocowanie przewodu ołowianego

W niektórych przypadkach termistory są sprzedawane w postaci chipów i nie wymagają przewodów, jednak w większości przypadków wymagane są przewody.Chipy termistora są przymocowane do przewodów przewodowych za pomocą lutowania lub styku dociskowego w obudowie typu diodowego.W procesie lutowania chipy termistora są ładowane na ramki wyprowadzeń, które opierają się na naprężeniu sprężyny drutów, aby utrzymać chip podczas procesu lutowania.Zespół jest następnie zanurzany w stopionym garnku lutowniczym i usuwany.Prędkości zanurzania i czasy przebywania są precyzyjnie kontrolowane, aby uniknąć narażania termistora na nadmierny szok termiczny.Stosowane są również specjalne topniki w celu zwiększenia wydajności lutowania bez uszkadzania układu termistora.Lut przylega do elektrody chipowej i do drutu prowadzącego, zapewniając w ten sposób silne połączenie drutu z chipem.W przypadku termistorów z diodami typu „DO-35” układ termistora jest utrzymywany osiowo pomiędzy dwoma przewodami przewodowymi.Wokół zespołu umieszczana jest szklana osłona, a zespół jest podgrzewany do podwyższonej temperatury, w której szklana osłona topi się wokół chipa termistora i uszczelnia przewody doprowadzające.Podobnie jak w konstrukcji diodowej, nacisk, jaki szkło wywiera na zespół, zapewnia niezbędny kontakt między przewodami doprowadzającymi a chipem termistora.

Przewody ołowiowe stosowane w termistorach są zwykle wykonane z miedzi, niklu lub stopu i są zazwyczaj pokryte cyną lub lutem.W niektórych zastosowaniach, które wymagają izolacji termicznej termistora od przewodu ołowiowego, można stosować materiał drutowy ze stopu o niskiej przewodności cieplnej.W większości zastosowań pozwala to termistorowi szybciej reagować na zmiany temperatury.Po zamocowaniu sprawdzane jest połączenie między przewodem ołowianym a chipem.Mocny interfejs lutowniczy pomaga zagwarantować długoterminową niezawodność gotowego termistora.

Kapsułkowanie

W celu ochrony termistora przed atmosferą roboczą, wilgocią, atakiem chemicznym i korozją stykową, termistor ołowiowy jest często pokryty ochronną powłoką konformalną.Środek kapsułkujący jest zwykle żywicą epoksydową o wysokiej przewodności cieplnej.Inne kapsułki obejmują silikon, cement ceramiczny, lakier, uretan i koszulkę termokurczliwą.Środek kapsułkujący pomaga również w zapewnieniu dobrej mechanicznej integralności urządzenia.Odpowiedź termiczna termistora jest brana pod uwagę przy wyborze materiału hermetyzującego.W zastosowaniach, w których ważna jest szybka reakcja termiczna, stosowana jest cienka powłoka o wysokiej przewodności cieplnej.Tam, gdzie ważniejsza jest ochrona środowiska, można wybrać inny środek hermetyzujący.Enkapsulanty, takie jak żywica epoksydowa, silikon, cement ceramiczny, lakier i uretan są zwykle nakładane w procesie zanurzania, a materiał jest albo pozostawiany do utwardzenia w temperaturze pokojowej, albo umieszczany w piecu w podwyższonej temperaturze.W całym procesie stosowane są precyzyjne kontrole czasu, temperatury i lepkości, aby zapobiec powstawaniu porów lub innych deformacji.

Zakończenie

Termistory są często dostarczane z zaciskami przymocowanymi do końców ich przewodów.Przed nałożeniem zacisków izolacja na przewodach jest odpowiednio zdjęta, aby pomieścić określony zacisk.Zaciski te są mocowane do przewodów przewodowych za pomocą specjalnie przygotowanych maszyn aplikacyjnych.Następnie zaciski można włożyć do plastikowych lub metalowych obudów przed wysłaniem ich do klienta.

Zespół sondy

Ze względu na ochronę środowiska lub do celów mechanicznych termistory są często umieszczane w obudowach sond.Obudowy te mogą być wykonane z materiałów takich jak żywica epoksydowa, winyl, stal nierdzewna, aluminium, mosiądz i plastik.Oprócz zapewnienia odpowiedniego mechanicznego mocowania elementu termistora, obudowa chroni go przed środowiskiem, na jakie będzie narażony.Właściwy dobór przewodu ołowianego, materiału izolacyjnego przewodu ołowianego i materiału do zalewania zapewni zadowalające uszczelnienie między termistorem a środowiskiem zewnętrznym.

Cechowanie

Gotowy termistor można oznaczyć w celu łatwej identyfikacji.Może to być tak proste, jak kolorowa kropka, lub bardziej złożone, takie jak kod daty i numer części.W niektórych zastosowaniach materiał powlekający na korpusie termistora może mieć dodany barwnik w celu uzyskania określonego koloru.Kolorowa kropka jest zwykle dodawana do korpusu termistora w procesie zanurzania.Znakowanie wymagające znaków alfanumerycznych jest wykonywane za pomocą maszyny znakującej.Ta maszyna po prostu znakuje część trwałym atramentem.Tusz utwardzany jest w podwyższonej temperaturze.

Końcowa Inspekcja

Wszystkie zrealizowane zamówienia są sprawdzane pod kątem wad fizycznych i elektrycznych na zasadzie „Zero Defektów”.Wszystkie parametry są sprawdzane i dokumentowane przed wysyłką produktu.

Pakuj i wysyłaj

Wszystkie termistory i zespoły są starannie zapakowane i oznaczone etykietą z kodem kreskowym zawierającą co najmniej następujące informacje:

Numer części

Numer części klienta

Numer zamówienia klienta

Data wysyłki

Ilość